自数十年前作为丰田生产系统成立以来,精益制造已经改变了许多公司。它使成功实施该计划的公司能够精简和完善其运营,以减少各个层面的浪费。在此过程中,他们从提高的质量,客户满意度和生产力中受益。但这并非一帆风顺。

任何给组织及其制造方法带来根本性变化的系统都将带来不利影响。在某些情况下,这些弊端导致该公司放弃并恢复了旧的方式。那么,决策者如何才能确定“精益”是否适合他们,如果是,他们如何才能最好地实施该流程?

最终,只要从一开始就对流程进行了适当的管理并建立了正确的系统,那么任何公司都可以从精益原则的应用中受益。精益是复杂的,需要严格收集,分析和传播许多关键指标,而只有有效的企业资源计划(ERP)软件才能提供这些指标。

这里介绍了精益业务模型的利弊,以及可以采用的一些策略,以确保最终获得的利弊多于利弊。

首先,让我们回顾一下“精益”的实际含义。

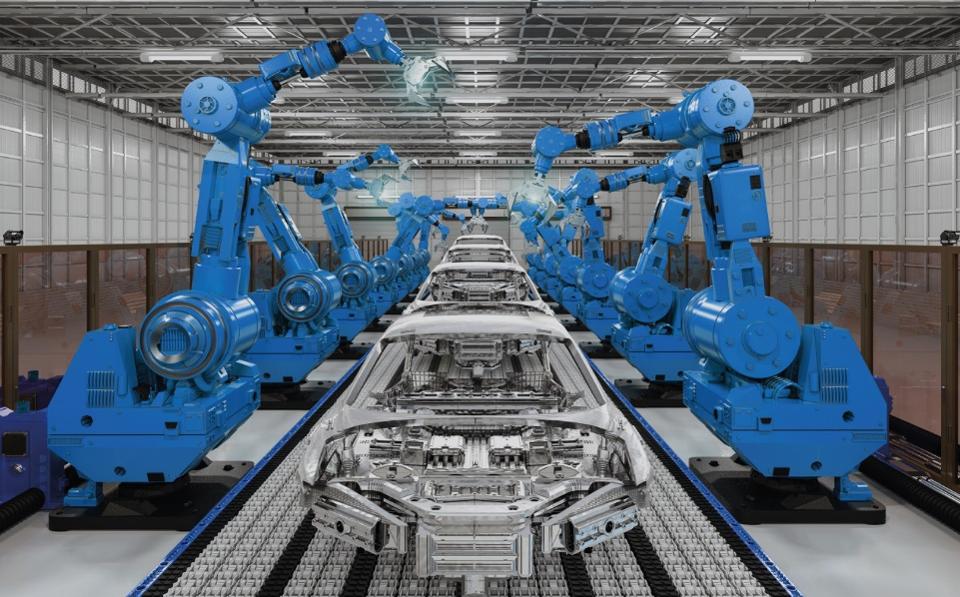

精益生产是一个多方面的过程,但从本质上讲,它致力于消除生产各个阶段的浪费。浪费是指没有增加价值的任何过程或活动。例如过量生产或库存,有缺陷的产品以及制造流程中断。

精益生产有很多组成部分。一种是准时(JIT)生产,其中公司将生产量与订单相匹配。这提供了减少工厂空间,存储空间,劳动力和设备的潜力,从而提高了生产率和利润率。其他过程包括Kaizen(持续改进),全面质量管理和6 Sigma。

使用精益最明显的好处是可以节省大量资金。例如,更少的权益被捆绑在原材料和成品库存中,这改善了现金流。

在固定成本方面,可以通过延长设备寿命和减少对仓库空间的需求来节省成本。通过降低能源和劳动力需求可以节省可变成本。此外,按订单生产可以使交付更加可靠,从而提高客户满意度。

精益的主要缺点之一是产生结果所花费的时间。精益模型不仅仅是您在现有生产设置上添加的系统。这是整个过程的主要检查,并且需要花费大量时间来计划,实施和管理。同时,常规生产受到影响,导致产量下降,从而严重影响盈利能力。

有效的精益实施还涉及对员工进行彻底的再培训,以便他们可以采用必要的思维方式和工作方法。从董事会到工厂各个层面的参与方都需要时间和精力来获得支持。

最大限度地减少时间影响的关键方法是通过周密的计划和适当的ERP系统。

精益制造等任何复杂且带来变化的过程都必将带来严重的障碍。但是,对于任何制造公司而言,采用精益战略都是明智之举,对成功的决定从来没有比在竞争激烈的时代更重要。但是,要取得成功,它必须成为公司总体战略的核心组成部分,并以监控和分析每个步骤的ERP系统为指导。只有这样,公司才有机会获得“精益”所能带来的许多好处。